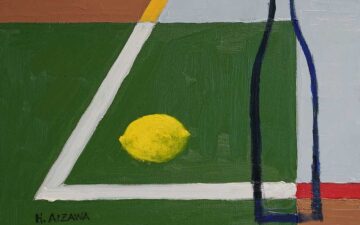

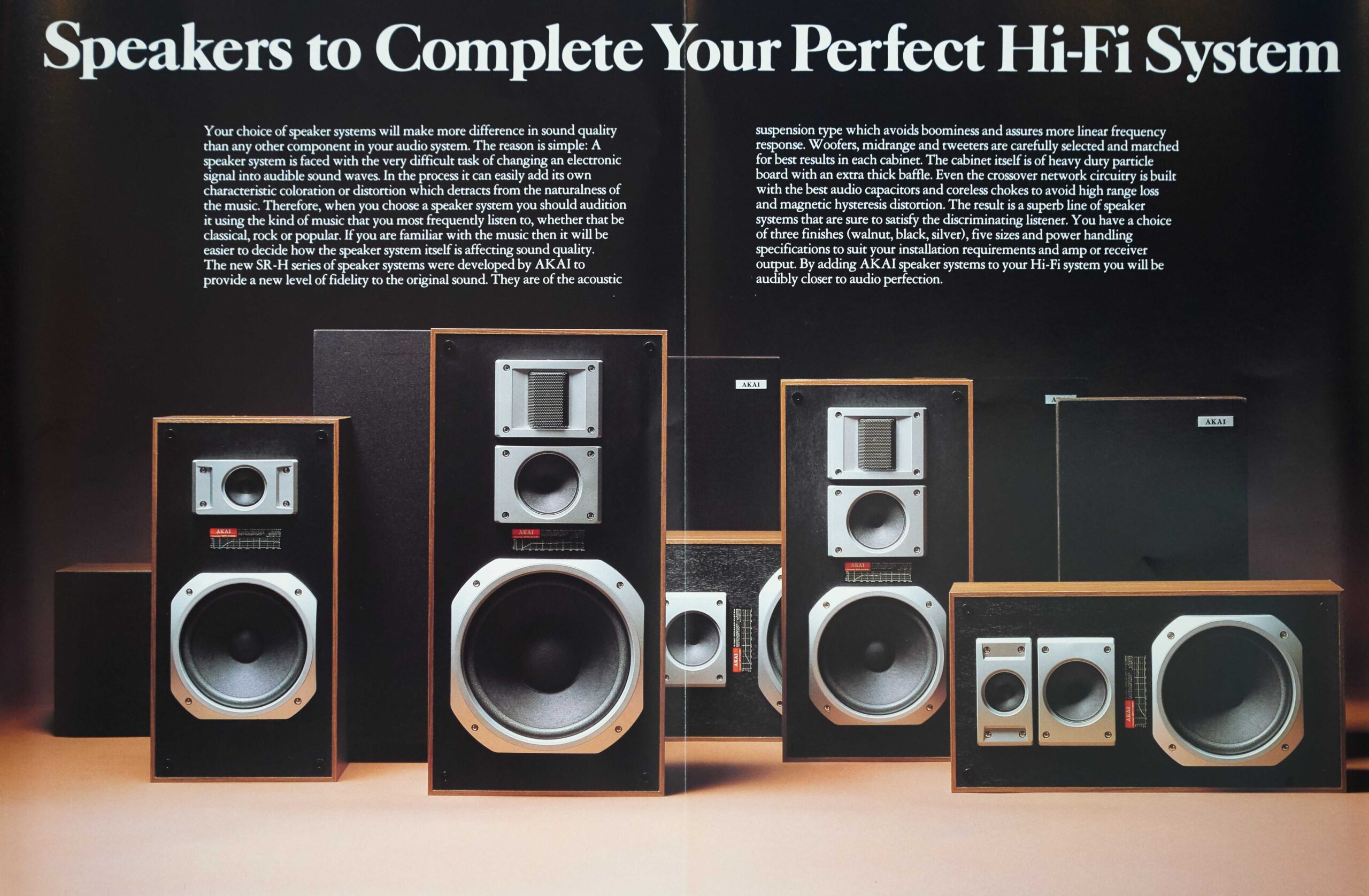

1979年9月、24歳で赤井電機(AKAI)に転職しました。 それまで勤めていた北斗音響の自由な環境は大好きでしたが、大手に吸収される事になってしまい、それを機に新聞広告の募集欄を見ていたところ、赤井電機の”スピーカーエンジニア募集”の文字を見つけ、さっそく応募しました。 赤井電機はオープンデッキやステレオセット, 高級ビデオデッキなどのメーカーで、その90%は海外に輸出していました。 転職する少し前までは大卒初任給が日本一高い会社として有名でした。 転職時はどこかのメーカーに抜かれていましたが、まだ休日の日数は日本一との事でした。 しかも有休休暇を取りやすい環境だったため、私は18年近く勤めた間、有給休暇を一日も無駄にせずに、すべて使い切る事が出来ました。

書類選考も含めると57倍もの狭き門でしたが運よく合格しました。 最終面接で給料はどのくらい希望か聞かれたので、新卒で入った私と同じ年齢の人と同じと答えたら以前の1.4倍となり驚きでした。

配属先は海外KD部。主な仕事は海外で生産する製品のサポートや、半製品で出荷し、現地で組み立てる商品のサポートです。 この中で私はスピーカー担当となりました。 エンジニア募集という事でてっきり設計部に配属されるものと思っていたので少しがっかりしましたが、当時赤井電機が海外でスピーカーの生産をしていた国は、イギリス、スペイン、カナダ、アメリカ、オーストラリアなど多く、当時は海外にあこがれていたので、海外が身近に感じられ私に合っていました。

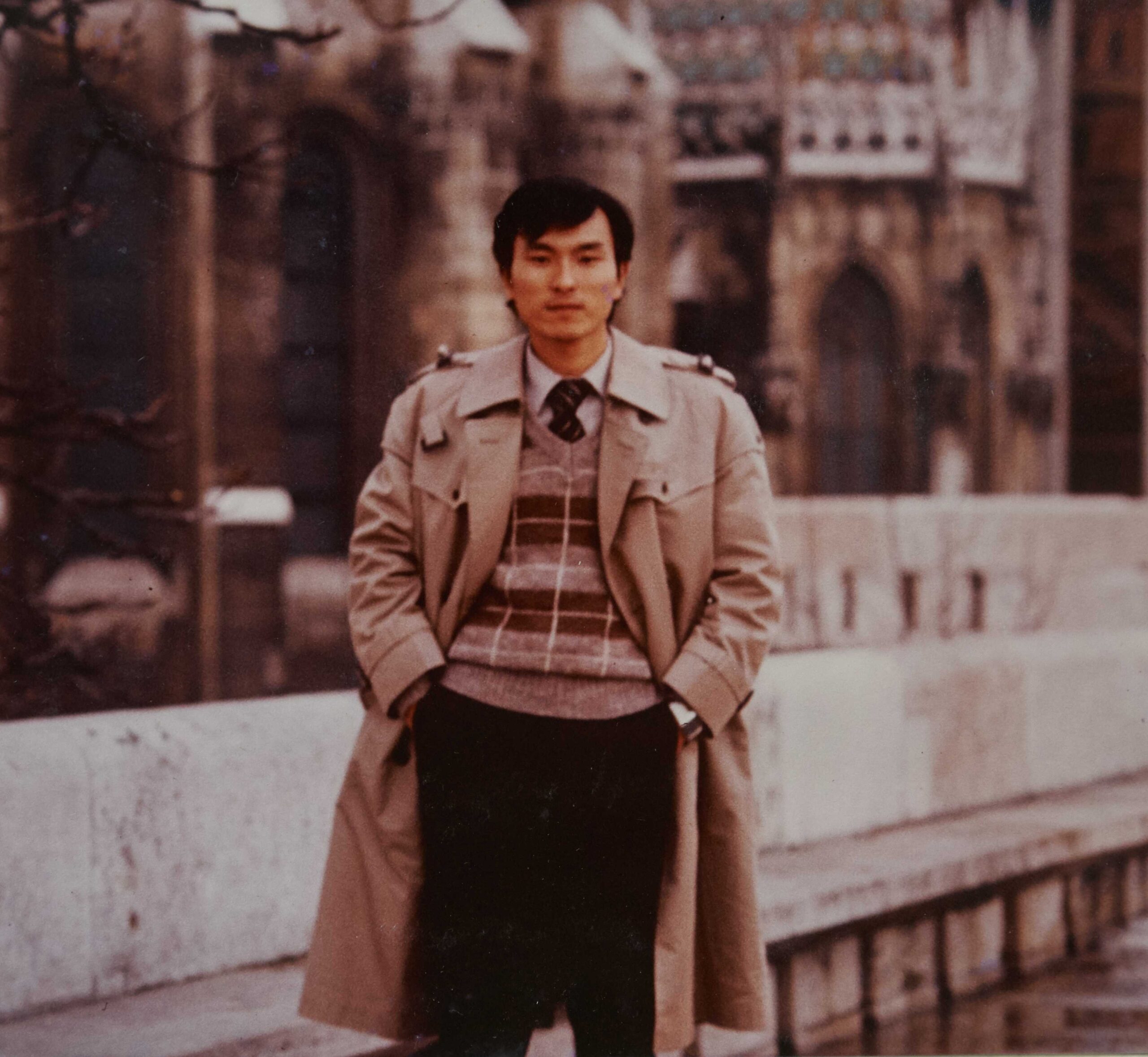

入社して半年、ハンガリー出張依頼が来ました。 目的は新たにハンガリーでスピーカーを生産する事になり、その立ち合いと出荷検査です。 ベルリンの壁が壊れる10年近く前のハンガリーはまだバリバリの共産圏で日本ではなじみが薄かったのですが、共産圏内ではAKAIのビデオデッキの人気が高いものの、直接製品を西側諸国の通貨で日本から買うのは難しく、この為ハンガリーでスピーカーを生産し、AKAIがこのスピーカーを買う事で、同額のビデオデッキを高額で販売するといいうバーター取引として始めたものでした。 買ったスピーカーは三国間貿易で近隣国のドイツやオランダなどに販売します。

出張の滞在期間は当初1か月以上3か月未満でした。 最初は私の上司や品質管理部、貿易部のメンバーなどと共に出発しました。 ブタペストに付いたのは1980年2月のまだ午後2時頃だったのに、街が霧でおおわれ、人影も少なく、夕方のようにうす暗かったのを覚えています。

翌日、スピーカーを生産する工場のあるべスプレムという町に移動しました。 工場で段取りを済ませると、私と品質管理部の人を残し皆日本に帰り、あまり英語のしゃべれない二人が取り残されました。 私はもともと英語が苦手でしたが、付いた通訳は英語とハンガリー語の通訳で、最初はほとんど身振りと筆談でした。 不思議なことに15日ほど経つと突然しゃべれるようになったのには驚きました。 少ない単語をうまく言い回しして伝えるコツのようなものが分かったのだと思います。

スピーカーを生産する会社は VIDEOTON という社員2万人近くいる大きな会社で、テレビが主な生産品目でしたが、他にもいろいろ作っており、軍需工場にも指定されていました。 この為、入り口にはライフルを持った警備員が常にいて、工場に入る時は入り口でパスポートを取り上げられ、帰る時に返してもらうという毎日で、ここはなかなか慣れませんでした。 中に入ってしまえば、朝のミーティングも机の上に腰かけて、パンをかじりながらミーティングをするなどかなりラフな感じで、工場も朝は7時半には始まるものの、午後2時半には終わるので、スタッフの多くの人はそのまま自分のワイン畑に直行してワイン作りに励みます。 なにしろ、ハンガリーは共産圏なので会社の給料は安く、さらに働いても働かなくても給料にほとんど差が無いけど、自分で作ったワインは売る事が許されていたので、こちらの方が皆気合が入ります。 この為、多くの人が、車で20~30分くらいの所に自分のワイン畑を持っていて、そこに小さな別荘もあり、平日午後は自分が、土日は家族でワイン畑で過ごすという優雅な生活をしていました。

工場では最初にプリプロダクションという、量産前に、量産品とほぼ同じ仕様で、ある程度まとまった数量を生産したのですが、この品質が驚くほど悪く唖然としてしまいました。 このサンプルは営業サンプルとして各販売店の展示品にも使われるので、ひどいものは出せません。 ロットアウトにして、良いものを選別、悪いものは作り直しをします。 なんと4度めのロットアウト時は納期目前となり、不良品の手直しなどをして全数良品になったのは出荷当日の午前2時でした。 午後2時半には帰り、残業などほとんどしない人たちが本当によく頑張ってくれました。

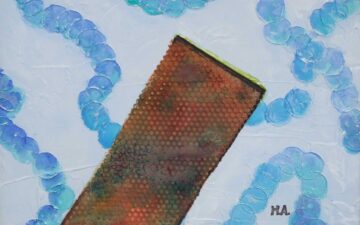

ハンガリーのスピーカーの作り方は日本とまるで異なっていました。 ほとんどの部品を自社内で作るのにも驚きです。 マグネットは素材の粘土を練って、レンガのように焼き固めます。 表面はひび割れが多く見た目も悪いのですが、さらに性能は日本のマグネットの半分程度です。この為、同じ性能を出すには2倍の大きなマグネットを使うようになりますが、ズッシリ重いスピーカーとなり、しっかりした低音が出るのはメリットでした。

その他にも鉄のフレームやヨーク、振動板やゴムエッジなど、日本ではすべて別の部品会社が作るのを社内で、自社で使用する分だけ作っていました。

スピーカーユニットの組立て方法も独特です。 日本ではセンター治具(昔は真鍮製で、その後はエンプラ製)を用いて先にボイスコイルとフレームに、ダンパーやコーンを接着するのですが、ハンガリーでは先にボイスコイルにコーンとダンパーを接着し、最後にこれらをフレームに接着します。センター治具が使用できないドームツイーターなどでは日本でもこのような方法をとりますが、これを25cmもあるウーファーにも用いていました。 当然ボイスコイルと磁気回路とのセンターがぶれやすく、これをカバーするためにボイスコイルギャップを広くとらなくてはなりません。当然ギャップの磁束密度が下がるので、より大きなマグネットを使用します。 こんなわけで、これもしっかりした低音に結びつきました。 ただ、中高音に関してはそれほど繊細な作り方が出来ないので、毎回苦労しました。

1か月が経ち、一緒にいた品管の人も帰国し、滞在は一人きりになりました。 当時はインターネットはおろか、Faxもまだ無く、文章での連絡は電報のようなTelexか、いつ届くか分からない手紙しかありませんでした。電話も申し込んでから繋がるまで1時間くらいかかり、さらにすべての国際電話は国に盗聴記録されていました。 こんな分けで、いちいち日本に判断を仰ぐなどという事は出来ず、すべて現地で判断しなくてはなりません。 この為、出張時に、外観・品質・仕様変更・納期など、このスピーカーの生産に関するすべての全権を移譲されていましたし、又VIDEOTONにも、私はAKAIを代表しているので、私の言う事はAKAIの方針であり、AKAI本社は私の言う事を常にバックアップすると伝えてくれていました。 この辺は日本国内が主体の会社とはかなり違っていたのではないかと思います。 結局、品質が安定するまで半年間ハンガリーに居る事になりましたが、おかげでVIDEOTONの会社はおろか、VIDEOTONの社員からも大事にされ、ハンガリー滞在は楽しい思い出となりました。 その後、新製品の開発時の打ち合わせや価格交渉なども任され、20回近くハンガリーに出張する事になりました。

妻との結婚10周年記念でヨーロッパを旅行した時、その頃はもうVIDEOTONとの取引は無くなっていましたが、VIDEOTONの工場長に連絡すると喜んで迎えてくれ、飛行機(ソ連製の軍用機でしたが)をチャーターし、空から工場を見せてくれました。