1976年に大学を卒業し、北斗音響株式会社というスピーカーユニット専業メーカーに就職しました。

北斗音響は1982年にミネベアに吸収合併されて、すでに存在しませんが、当時はスピーカーユニットの生産量でフォスター電機に次ぐ世界第二位を誇っていました。

私が最初に配属されたのは品質保証部でした。 品質保証部の主な業務は、スピーカー製品の信頼性評価や部品メーカーの品質評価、製品クレームの原因解析などです。

私の担当は、メッキや接着剤などの他に、ある顧客向けに工場で生産されたスピーカーユニットの中から、毎ロット100本ずつスピーカーを抜き取り、その音を聞いて、良いものを5本選ぶというものでした。

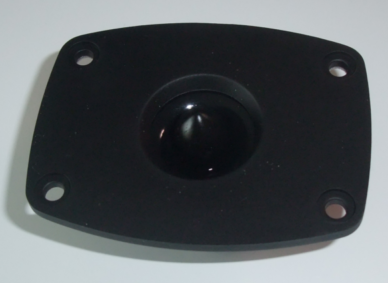

VRS-1に使用しているツイーター

そのスピーカーは紙の16cmのコーンウーファーと7.7cmの紙のコーンツイータの2-wayスピーカに使用され、アンプと共にステレオセットとして販売されますが、このメーカーの受入検査項目に特性だけでなく、音質の検査もありました。 ところが、当時コーンスピーカーは音のばらつきが大きく、ウーファーもツイーターも特にハイエンドの部分は非常にばらつきます。 主な原因はコーン紙の材料(繊維の大きさや配合)、コーンネックの寸法、コーン紙の成形時のコンディションやラッカーなどの処理剤による硬さなどのばらつきもありますが、ボイスコイルとコーン紙ネック部との接着に使用される接着剤の量にも大きく依存しました。

通常試作時は同じ部品でも試作担当のベテランが丁寧に作りますが、量産では若い作業員がすごい速さで作ります。 現在は通常この接着の工程は自動化されていますが、当時はまだ手作業でしたので、どうしてもばらつきます。 また、ここの接着剤の量が不足すると接着不良に繋がるため、工場ではどうしても接着材を多めに塗布してしまいました。

ちなみにVRS-1で使用しているツイーターはコーン型とホーン型の良い所取りをしているような形状ですが、コーンの欠点を克服する為、振動板材料に耐熱性のある樹脂を使用し、コーンのネック部が延長されてそのままボイスコイルボビンになるような構造となっている為、問題の多い接着剤はまったく使用していません。 これによりコーン形状でありながらドームスピーカーなど以上に超高音域まで再生可能となりました(この辺も含めパテントを取っています)。

話をもどすと、量産ではなかなか承認時の音や特性が出ず、この音質検査にパスできませんでした。 かといって量産で簡単に改善する事は難しく、結局毎ロットからチャンピョンユニットを選び出し、それを音質検査用として差し出す。 先方の受け入れも数あるスピーカーの中からこのチャンピョンユニットを選んで検査するという事が毎ロット行われていました。 毎週すごい数のユニットが納品されるので、こうでもしないと生産が出来ず、合意の上での苦肉の策がとられたのだと思います。

ちなみにHi-Fiでは通常ウーファーやスコーカーのばらつく帯域はネットワークでカットしますが、このスピーカーシステムのネットワークは、ウーファーは全体域使用し、ツイーターは低域をカットするだけのシンプルな仕様でした。

私は先輩からこのスピーカーの聴き方、選び方を教えてもらい、毎週ウーファー100本、ツイーター100本を聞いて、その中からそれぞれチャンピョンスピーカ5本づつを選ぶという作業を1年以上続けました。

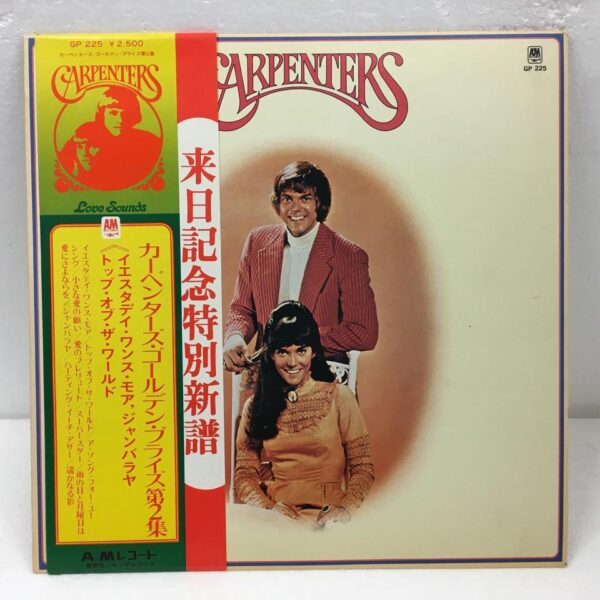

聞き分け方は、ウーファーはカーペンターズの女性ボーカルの柔らかさ、ツイーターは岩崎宏美のボーカルのしっかり感や伸びを聞きます。 これを承認サンプルと聞き比べして良いものを選びます。 慣れてくると聞いただけで大体の高域特性も予想できるようになりました。

これでかなり耳を鍛えられたような気がします。